在工业自动化与信息化深度融合的今天,西南数控维修中心作为区域重要的技术支撑平台,其提供的专业服务不仅关乎设备本身的稳定运行,更直接影响生产效率和企业的核心竞争力。其中,将严谨的“5S现场管理法”与专业的“计算机系统服务”相结合,构成了其高效、可靠运维服务的两大支柱,为客户提供了从物理环境到数字系统的全方位保障。

一、 5S服务:奠定高效维修的物理基石

5S源自日本,包括整理(Seiri)、整顿(Seiton)、清扫(Seiso)、清洁(Seiketsu)和素养(Shitsuke)。西南数控维修中心将这一理念深度融入服务流程,绝非简单的环境清洁。

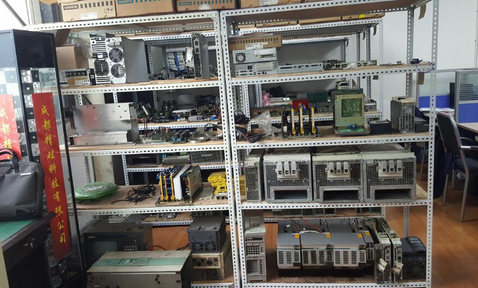

- 整理与整顿: 对维修中心的工具、备件、资料、待修与已修设备进行科学分类和定置管理。确保任何所需物品能在30秒内找到,极大减少了维修前的准备时间,避免了因寻找工具、误用零件导致的延误或二次故障。

- 清扫与清洁: 维持维修区域的无尘、有序环境。数控系统精密复杂,对灰尘、油污极为敏感。通过制定严格的清洁标准和周期,为精密电子板卡、伺服驱动器的维修与测试创造了近乎无尘室的可靠环境,从根本上降低了维修过程中的污染风险。

- 素养: 将前4S内化为技术人员的行为习惯和职业规范。培养员工严谨、自律、守序的工作作风,确保每一项操作规程都被严格执行。这种素养体现在维修记录的完整性、工具使用后的归位、与客户沟通的专业性等方方面面,是服务质量和企业形象的直接体现。

通过实施5S服务,维修中心实现了工作场所的标准化、可视化,提升了作业安全性和效率,同时也向客户展示了其专业、严谨的管理水平,增强了客户信任。

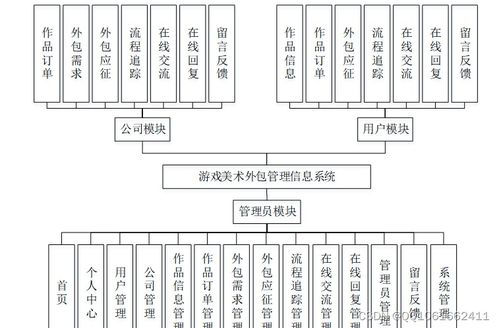

二、 计算机系统服务:赋能数控系统的数字核心

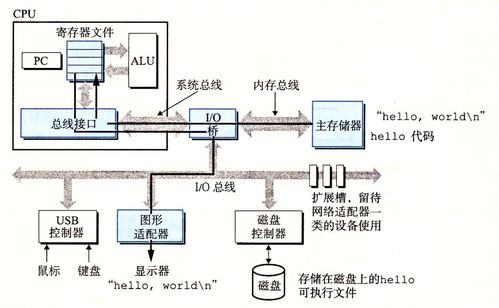

现代数控机床是机电一体化的复杂系统,其大脑——数控系统(CNC)、可编程逻辑控制器(PLC)、人机界面(HMI)及上层管理网络——完全依赖于计算机硬件与软件。西南数控维修中心提供的计算机系统服务,正是针对这一数字核心的全方位支持。

- 系统诊断与维修: 对数控系统的主板、电源、显示单元、驱动卡等硬件进行专业级检测与维修。处理因系统软件崩溃、参数丢失、病毒侵害等导致的软故障,快速恢复系统运行。

- 数据备份与恢复: 为客户建立关键的机床参数、PLC程序、加工程序、刀具补偿数据的定期备份机制。一旦发生系统崩溃或硬件更换,能确保生产数据零丢失,这是保障生产连续性的生命线。

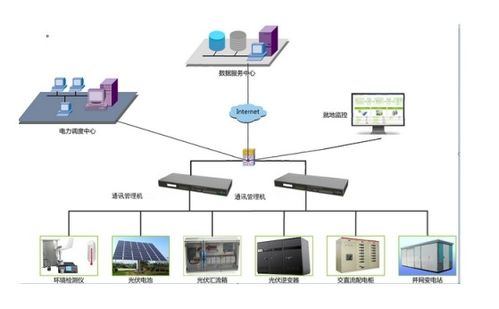

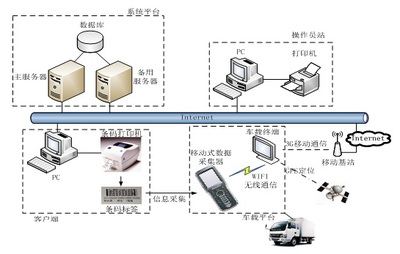

- 网络集成与升级: 协助客户将单台数控设备接入工厂局域网(LAN),实现程序的网络化传输(DNC)、状态监控与数据采集(MDC)。提供系统软硬件的升级服务,帮助老旧设备兼容新的工艺或提升性能。

- 预防性维护与远程支持: 通过定期检查系统日志、清理冗余文件、更新安全补丁等方式,进行预防性维护。利用远程接入技术(在确保安全的前提下),提供初步的故障诊断与指导,缩短现场响应时间。

三、 5S与计算机系统服务的协同效应

西南数控维修中心的卓越之处,在于将这两大服务有机融合,产生了“1+1>2”的协同效应。

- 在维修流程上: 一个遵循5S原则的整洁、有序的维修台,是高效、准确进行计算机板卡级维修的物理前提。规范的静电防护、清晰的物料流转,直接提升了精密电子维修的成功率。

- 在服务质量上: 技术人员在5S文化中培养出的细致与规范,自然延伸到对计算机系统服务的严谨态度中,例如对系统参数的反复核对、对备份数据的严格管理。

- 在客户感知上: 客户既能看到井然有序、专业可靠的实体维修环境(5S的体现),又能体验到其数控系统“大脑”得到精准、高效的维护与优化(计算机系统服务的成果),从而获得全方位的满意与信赖。

结论:

西南数控维修中心通过推行“5S服务”,打造了标准化、高效率、可信赖的物理工作基盘;通过提供专业的“计算机系统服务”,牢牢掌握了数控设备智能化、数字化的核心维护能力。二者相辅相成,共同构建了一套从外在环境到内在核心、从硬件到软件的全维度、高品质服务体系。这不仅确保了客户数控设备的高效稳定运行,降低了全生命周期运维成本,更在实质上推动了客户企业向智能制造迈进的步伐,体现了现代工业服务商的专业价值与前瞻视野。